真空脱泡机是通过温度控制、机械辅助(振动/搅拌)、抽真空营造负压环境,降低液体中气泡内气体分压,使气泡膨胀破裂,等方式高效去除浆料中的气泡,其效果取决于真空度、处理时间、浆料特性及工艺优化。以下是具体方法和优化策略:

一、真空脱泡核心原理

气泡膨胀破裂:真空环境下(-0.08~-0.1MPa),气泡内部气压高于外部,气泡体积膨胀至表面张力极限后破裂。

气泡迁移逸出:浆料黏度降低时,气泡在浮力作用下加速上浮至表面逸出。

溶解气体释放:负压促使溶解在浆料中的气体析出,避免后续气泡再生。

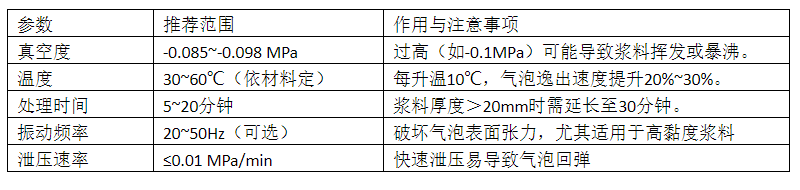

二、脱泡过程中关键工艺及参数优化

二、浆料预处理与装载

1. 浆料温度控制

原理:升温可降低浆料粘度,加速气泡排出,但温度过高可能导致浆料变质或挥发。

操作建议:

预处理温度设定为 30~60℃(根据浆料耐温性调整),通过水浴或夹层加热实现。

热敏性浆料(如某些聚合物)需在室温下脱泡,避免高温破坏性能。

2. 装载量与容器设计

原理:装载量过多会阻碍气泡上浮,过少则影响效率;容器形状影响流体流动。

操作建议:

装载量控制在容器容积的 50%~70%,预留气泡膨胀空间。

选择底部倾斜或锥形底的容器,便于沉积气泡集中排出;容器内壁光滑以减少气泡附着。

三、脱泡过程优化

1. 分段式脱泡工艺

预抽真空:快速升至低真空度(如 - 0.05MPa),排出大尺寸气泡,避免爆沸。

稳定脱泡:逐步升至目标真空度,维持搅拌,持续排出微小气泡。

保压静置:关闭搅拌,保持真空度 10~15 分钟,使残余气泡充分上浮破裂。

2. 气泡监测与反馈

方法:通过透明观察窗或在线摄像头实时观察浆料表面气泡密度及破裂情况。使用压力传感器监测真空系统泄漏,确保脱泡环境稳定。

调整策略:若气泡持续产生且不破裂,可能是真空度不足或搅拌过强,需降低搅拌速度或提高真空度。

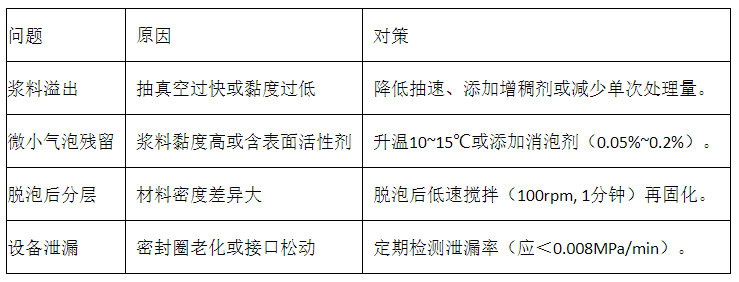

四、常见问题与解决措施

六、适用场景与浆料类型

真空脱泡机广泛应用于:半导体封装胶、LED 荧光粉浆料、PCB 线路板油墨。锂电池电极浆料、光伏胶膜浆料。硅胶、聚氨酯、环氧树脂等胶黏剂。高固体分涂料、纳米浆料的脱泡处理等。

通过合理匹配设备参数、优化工艺步骤,并结合浆料特性进行调整,真空脱泡机可显著提升浆料均匀性,减少气泡对产品性能的影响(如降低机械强度、影响外观等)。实际操作中建议先进行小规模试验,建立标准化脱泡流程。